Wie werden Hultafors Äxte hergestellt? Zu Besuch in Schweden

Seit Jahren sind wir von der Qualität der Hultafors Äxte überzeugt. Aber wie werden sie hergestellt? Wir sind auf jeden Fall neugierig. Deshalb haben wir im Oktober 2022 Hults Bruk in Schweden besucht, um mit eigenen Augen zu sehen, wie die Äxte von Hultafors hergestellt werden.

Geschichte von Hults Bruk

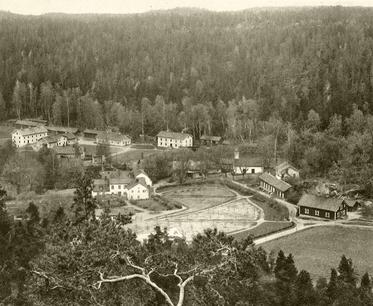

Die Geschichte beginnt im Jahr 1697 in Hults Bruk, Schweden. Hier werden dann Nägel für den Schiffbau geschmiedet. Die Lage der Schmiede am See Ågelsjön mit dem Bach Hultån, der von dort ins Tal fließt, war ideal für die wasserbetriebenen Hämmer, die zum Schmieden verwendet wurden.

Der Grundstein für die Axtproduktion, wie wir sie heute kennen, wurde um 1880 gelegt. Gunnar Ekelund, der damalige Eigentümer von Hults Bruk, modernisierte daraufhin den Produktionsprozess. Nach einer weiteren Modernisierung in den 1930er Jahren werden die Äxte im schwedischen Hults Bruk immer noch weitgehend auf diese Weise hergestellt.

Hultafors vs. Hults Bruk

Wenn Du online nach Äxten suchst, wirst Du auf die Markennamen Hultafors und Hults Bruk stoßen. Der Grund dafür ist, dass die USA den "alten" Namen Hults Bruk als Markenname verwenden. In Europa hingegen steht der Name Hultafors für die gleichen Äxte. Seit 1992 gehört Hults Bruk nämlich zur Hultafors-Gruppe.

Schwedischer Axtstahl

Jede Axt ist zunächst ein langer Balken aus schwedischem Axtstahl. Als wir fragten, mit welchem anderen Stahl er vergleichbar sei, war die Antwort klar: mit keinem. Diese schwedische Legierung wird für Hultafors aus recyceltem Stahl CO2-neutral hergestellt. Der Balken wird in Blöcke gesägt, die groß genug sind, um den gesamten Axtkopf daraus zu schmieden. Wenn man diese Blöcke sieht, denkt man manchmal: Ist das nicht zu klein für einen vollen Axtkopf? Aber dann stellt man fest, dass das Loch für den Stiel hineingeschmiedet und nicht gebohrt oder gefräst ist.

Das Schmieden des Axtkopfes

Ein viereckiger Stahlblock lässt sich nicht gut zerkleinern. Die Axt muss also geformt werden. Das Schmieden erfolgt mit gigantischen Maschinen, die mehr als 10 Gussformen enthalten. Diese riesigen Maschinen stammen bereits aus den 1950er oder 1960er Jahren. Ununterbrochen schlagen sie die Formen mit ungeheurer Kraft aufeinander. Je nach Modell benötigt ein Axtkopf etwa 50 bis 60 Schläge, um seine endgültige Form zu erreichen.

In einem Induktionsofen wird der Stahl auf etwa 1.200 Grad Celsius erhitzt. Dann ist es bereit für den Schmied. Dabei wird der glühende Stahl mit einer Zange zwischen die Formen gelegt. Zunächst wird in mehreren Schritten das Loch für den Axtstiel in den Kopf gedrückt. Anschließend wird der "Bart" der Axt geformt. Auf der einen Seite des Schmiedehammers befindet sich ein Schmied, der die grobe Form des Kopfes anfertigt. Anschließend wird der Stahl wieder erhitzt, und ein weiterer Schmied auf der anderen Seite der Maschine gibt der Form die endgültige Gestalt. Einer der letzten Schritte ist das Einprägen des Hults Bruk-Stempels, der das Gewicht des Axtkopfes in Kilo und Pfund angibt.

Die Schmiede von Hults Bruk

Wenn man sich die obigen Schritte ansieht, denkt man, dass das Schmieden einer Axt ein Kinderspiel ist. Schließlich haben die Maschinen ja Gussformen, richtig? Nun ja: Wir durften es ausprobieren, und erst dann merkt man, wie heikel der Prozess ist. Das ist wirklich Handwerkskunst. Es gibt keine Ausbildung dafür, Schmiede werden in Hultafors selbst ausgebildet. Es dauert ein Jahr, bis man das Handwerk einigermaßen beherrscht, und es dauert zwei Jahre, bis man alle verschiedenen Axtköpfe schmieden kann.

Dies ist eine der schwierigsten Aufgaben für Hultafors: genügend gute Schmiede zu finden. Hults Bruk liegt in einem dünn besiedelten Gebiet, und die Arbeit ist körperlich unglaublich hart. Es ist sehr heiß an den Maschinen. Du hebst ständig schwere Blöcke aus glühendem Stahl und musst sie mit großer Präzision zwischen die Formen einpassen, damit die Axt gelingt.

Und ohne einen Schmied keine Axt. Aus diesem Grund können sich die Lieferzeiten für diese fantastischen Äxte manchmal verlängern. Es ist nicht einfach, zusätzliche Mitarbeiter einzustellen. Und selbst wenn sie die Leute hätten, gibt es keine Maschinen, mit denen sie schmieden könnten. Die Idee, die derzeitigen Maschinen im Schichtbetrieb zu betreiben, klingt gut, ist aber in der Praxis nicht durchführbar, weil die Maschinen ruhen müssen. Es handelt sich um unglaublich schwere Maschinen, die mehr als 60 Jahre alt sind und nicht für einen 24/7-Betrieb ausgelegt sind. Außerdem gibt es keine neuen Maschinen dafür zu kaufen, man muss sie selbst bauen. Hultafors führt auch die gesamte Wartung der Maschinen selbst durch. Man kauft keine Ersatzteile: Auch diese müssen selbst hergestellt werden.

Formen der Axt-Schneide

Nach dem Schmieden des Axtkopfes ist es an der Zeit, die Schneide der Axt zu formen. Hier zeigen sich auch sofort die ersten wirklichen Unterschiede im Produktionsprozess zwischen der "Standard"-Serie Agdor und der luxuriösen Premium-Serie.

Die grobe Schleifarbeit

Die Schneide aller Axtköpfe werden auf einem Schleifband geformt, um die endgültige Schneide zu erhalten. Durch eine ausgeklügelte Konstruktion nutzt der Schleifer sein eigenes Körpergewicht, um den Axtkopf gegen das Schleifband zu drücken. Die Schmiedehaut bleibt weitgehend intakt, nur die Schneide wird sauber geschliffen.

Wärmebehandlung

Danach werden beide Axtköpfe gehärtet, so dass die Klinge gut geschärft bleibt, aber gleichzeitig den harten Schlägen standhält, die der Gebrauch einer Axt mit sich bringt. Die Schneide hat dann eine Härte von etwa 55 HRC.

Die Wärmebehandlung eines Axtkopfes ist eine ziemlich knifflige Angelegenheit. Von oben gesehen ist der Kopf einer Axt nicht mehr ganz dünn, sondern ziemlich dick. Und bei der Herstellung sollte die Wärmebehandlung der dünnen Schneide bis zu 15 mm weiter hinten erfolgen. Hultafors hat mit seiner langjährigen Erfahrung ein ausgezeichnetes Gespür dafür. Dies war auch einer der Gründe, warum wir nicht fotografieren durften: Betriebsgeheimnis.

Die feine Schleifarbeit

Der Hauptunterschied zwischen der Hultafors Agdor- und der Premium-Serie ist die Schneide. Die Agdor- und Standardäxte eignen sich für den täglichen Gebrauch. Die Premium-Serie hat eine Schneide, die in drei Schritten messerscharf geschliffen wird.

Holzstiele: nur Hickoryholz

Dann ist es an der Zeit, die Axtköpfe mit ihrem Stiel zu versehen. Hultafors verwendet dafür ausschließlich amerikanisches Hickoryholz. Eine Holzart, die zu einer Familie gehört, die im Niederländischen auch als okkernoot bekannt ist.

Die Axtköpfe sind mit einem eingepressten und eingeklebten Holzkeil am Stiel befestigt. Das reicht sogar aus, um den Axtkopf über Jahre hinweg perfekt an seinem Platz zu halten. Aber weil man bei Hultafors kein Risiko eingeht, ist dieser Keil mit einem Stahldübel gesichert.

Scheide und Verpackung

Dann ist die Axt fertig! Der letzte Schritt ist die Qualitätskontrolle und der Einbau des Holsters. Danach wird jede Axt sorgfältig verpackt, um versendet zu werden.

Fazit

Unser Besuch bei Hults Bruk hat unsere Wertschätzung für diese fantastischen Äxte und für die Handwerker, die sie herstellen, erneuert. Es ist wirklich beeindruckend zu sehen, wie viel Handarbeit und Handwerkskunst in dieser Produktion steckt.

Wir verkaufen das gesamte Sortiment von Hultafors Äxten. Kaufe Deine Hultafors Axt jetzt bei Knivesandtools. Und hier findest Du alle Hultafors-Messer.

Hultafors feiert sein 325-jähriges Jubiläum

Die Hultafors-Schmiede in Hults Bruk, Schweden, besteht seit 325 Jahren! Das wird mit einer wunderschönen Axt und einem Messer in limitierter Auflage gefeiert. Beide sind echte Sammlerstücke und nur erhältlich, solange der Vorrat reicht!

?%24center=center&%24poi=poi&%24product-image%24=&fmt=auto&h=490&poi=%7B%24this.metadata.pointOfInterest.x%7D%2C%7B%24this.metadata.pointOfInterest.y%7D%2C%7B%24this.metadata.pointOfInterest.w%7D%2C%7B%24this.metadata.pointOfInterest.h%7D&scaleFit=%7B%28%24this.metadata.pointOfInterest%29%3F%24poi%3A%24center%7D&sm=c&w=1016)